شمش آهن چیست و چه نقشی در صنعت فولاد دارد؟

کسی که سالها در بازار آهن و کنار کوره و نورد کار کرده باشد، خوب میداند شمش آهن نقطه شروع کل صنعت فولاد است. من از نزدیک دیدهام اگر شمش آنالیز درستی نداشته باشد، خروجی نورد هرچقدر هم دقیق باشد، به درد پروژه نمیخورد. تیرآهن، میلگرد، ورق و حتی قطعات صنعتی، همه از همین شمش جان میگیرند.

برای اطلاع از قیمت روز و خرید شمش آهن ، با کارشناسان دیجی آهن تماس بگیرید:

📞 تلفن سفارش: ۰۲۱۸۶۰۲۰۰۹۴ – ۰۲۱۴۱۲۶۸۰۰۰

📱 واتساپ پشتیبانی: ۰۹۰۰۸۰۰۱۸۴۹

شمش فولادی یا شمش آهن

در بازار و گفتگوهای عامیانه، اغلب عبارت “شمش آهن” را میشنویم، اما نام فنی و دقیق آن “شمش فولادی” است. شمش به قطعه ای از فولاد گفته میشود که معمولاً به شکل آجرهای بزرگ مستطیلی یا استوانه ای تولید شده است.

این قطعات، محصول نهایی نیستند؛ بلکه مواد اولیه ای هستند که از تصفیه سنگ آهن یا ذوب آهن قراضه در کوره ها به دست میآیند و آماده اند تا در کارخانه های دیگر به میلگرد، تیرآهن، ورق و… تبدیل شوند.

فرآیند تولید آن هم جذاب است؛ مواد مذاب پس از جداسازی ناخالصیها، در قالبهای مشخص ریخته میشوند و پس از انجماد، بلوکهایی با وزنهای سنگین (گاهی چند تن) را تشکیل میدهند که حملونقل آنها را برای مراحل بعدی ممکن میسازد.

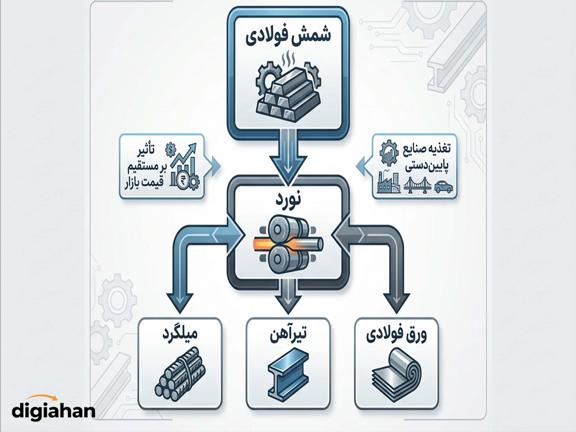

نقش شمش در زنجیره تامین فولاد

شمش فولادی را میتوان قلب بازار آهن دانست! که نبض بازار آهن و فولاد را در دست دارد.

تعیینکننده قیمت: نوسان قیمت شمش، مستقیماً و بلافاصله بر قیمت میلگرد، تیرآهن و ورق تاثیر میگذارد. تحلیلگران بازار برای پیشبینی قیمت آهن، ابتدا نمودار قیمت شمش (بهخصوص بیلت صادراتی) را بررسی میکنند.

تغذیه صنایع پاییندستی: کارخانه های نورد بدون شمش عملاً متوقف میشوند. آنها شمش را پیشگرم کرده و با عبور از غلتکها به محصول نهایی تبدیل میکنند.

ارزش افزوده صادراتی: صادرات شمش (بهویژه بیلت و اسلب) نسبت به صادرات سنگ آهن خام، ارزآوری بسیار بیشتری برای کشور دارد و ایران یکی از صادرکنندگان بزرگ بیلت در منطقه است.

انواع شمش فولاد بر اساس ساختار شیمیایی

شمشها یکسان نیستند. بسته به اینکه چه موادی داخل کوره ریخته شده باشد، کارایی شمش تغییر میکند. بیایید ۵ مدل اصلی را بشناسیم.

شمش فولاد کربنی

این مدل، پایهترین و پرمصرفترین نوع است. ترکیب اصلی آن آهن و کربن (بین ۰.۲ تا ۲.۱ درصد) است. به دلیل قیمت مناسب و استحکام خوب، گزینهی اصلی برای ساختوسازهای معمولی و بدنهی ماشینآلات صنعتی است.

شمش فولاد آلیاژی

وقتی بخواهیم فراتر از یک فولاد معمولی برویم، عناصر دیگری مثل نیکل، کروم یا مولیبدن را به آهن اضافه میکنیم. این شمشها مقاومت فوقالعاده ای در برابر حرارت و سایش دارند و در صنایع حساس مثل هوافضا یا ساخت قطعات خاص خودرو استفاده میشوند.

شمش استیل

همانطور که از اسمش پیداست، این شمشها با داشتن حداقل ۱۰.۵ درصد کروم، در برابر زنگزدگی مقاوماند. سطح براق و صیقلی دارند و ماده اولیه ساخت تجهیزات پزشکی، وسایل آشپزخانه و هر جایی که رطوبت وجود دارد، هستند.

شمش فولاد ابزار

این نوع شمش برای “ساختن” طراحی شده است. یعنی سختی آنقدر بالاست که از آن برای ساخت مته، قالبهای صنعتی و ابزارهای برش استفاده میکنند. عناصری مثل تنگستن و کبالت باعث میشوند این فولاد در برابر سایش کم نیاورد.

شمش فولاد الکتریکی

شاید کمتر اسمش را شنیده باشید، اما این شمشها خاصیت مغناطیسی ویژه ای دارند. از آنها برای ساخت هستهی ترانسفورماتورها، ژنراتورها و موتورهای الکتریکی استفاده میشود تا انرژی برق را با سرعت و کیفیت بالا منتقل کنند.

رایج ترین شکل های شمش آهن در بازار ایران و جهان

در بازار آهن و بورس کالا، شمشها به سه دسته اصلی تقسیم میشوند.

شمش بیلت یا شمشال

بیلت پرکاربردترین نوع شمش در صنعت ساختمانسازی است.

- شکل ظاهری: سطح مقطع آن دایره یا مربع است.

- ابعاد: عرض آن معمولاً کمتر از ۱۵ سانتیمتر است.

- طول: بیلتها طول بیشتری نسبت به شمشهای معمولی دارند.

- کاربرد: به دلیل سطح مقطع کوچکتر، بیلت بهترین گزینه برای تولید میلگرد و مفتول است.

- گریدها: معمولاً با گریدهای ۳SP و ۵SP در بازار شناخته میشود.

شمش بلوم یا شمشه

بلوم شباهت زیادی به بیلت دارد اما در ابعاد با آن متفاوت است.

- شکل ظاهری: سطح مقطع مربعی یا مستطیلی دارد.

- ابعاد: عرض آن بیش از ۱۵ سانتیمتر (معمولاً تا ۳۰ سانتیمتر) است.

- کاربرد: به دلیل ضخامت و عرض بیشتر، از بلوم برای تولید مقاطع سنگینتر مثل تیرآهن، ناودانی، قوطی و ریل قطار استفاده میشود.

نکته: در بسیاری از کارخانه ها، بلوم در واقع همان بیلت با سایز بزرگتر است و گاهی به جای هم استفاده میشوند (اصطلاح بیلت و بلوم فابریک).

شمش اسلب یا تختال

متفاوتترین نوع شمش از نظر ظاهری، اسلب است.

- شکل ظاهری: سطح مقطع مستطیلی دارد اما برخلاف بلوم، عرض آن بسیار زیاد و ضخامت آن کم است (شبیه به یک تخته سنگ فلزی).

- ابعاد: عرض آن معمولاً بین ۶۵ تا ۲۰۰ سانتیمتر و ضخامت آن بین ۲۰ تا ۲۵ سانتیمتر است.

- کاربرد: اسلب ماده اولیه اصلی برای تولید ورقهای فولادی (ورق سیاه، روغنی، گالوانیزه)، لوله و پروفیلهای صنعتی است.

بیلت، شمش بلوم و شمش اسلب در چی تفاوت دارند؟

در بازار ایران، شمشها را بر اساس شکل ظاهری و ابعادشان به سه دسته تقسیم میکنند. دانستن تفاوت این سه برای هر خریدار فولادی واجب است.

بیلت: به آن شمشال هم میگویند. سطح مقطع آن مربع یا دایره است و طول بلندی دارد. بیلت ماده اصلی برای تولید میلگرد و سیمهای فلزی است.

بلوم: یا همان فلوم، برادر بزرگتر بیلت است. سطح مقطع بزرگتری دارد و معمولاً برای تولید تیرآهن، ناودانی و سپری استفاده میشود.

اسلب: یا تختال، کاملاً متفاوت است. سطح مقطع مستطیلی و تخت دارد (مثل یک تشک فلزی). از اسلب برای تولید انواع ورقهای فولادی و کویلها استفاده میکنند.

کاربردهای اصلی شمش در صنعت فولاد

شمش به خودی خود قابل استفاده نیست، اما پتانسیل تبدیل شدن به هر چیزی را دارد.

شمش فولادی در حالت اولیه، یک قطعه فلزی خام و سخت است که کاربرد مستقیم مصرفی ندارد؛ اما به عنوان یک ماده اولیه استراتژیک، پتانسیل تبدیل شدن به هزاران محصول صنعتی و ساختمانی را داراست.

ارزش واقعی شمش زمانی مشخص میشود که وارد خطوط فرآوری شده و تحت عملیات مکانیکی و حرارتی قرار میگیرد.

در صنعت متالورژی، شمشها عمدتاً از طریق سه روش اصلی نورد، فورجینگ و اکستروژن به محصولات نهایی تبدیل میشوند

نورد

بخش عمده ای از شمشهای تولید شده در جهان (بهویژه بیلت و بلوم)، راهی خطوط نورد میشوند. نورد فرآیندی است که در آن شمش از بین دو یا چند غلتک عبور میکند تا ضخامت آن کاهش و طول آن افزایش یابد و به تیرآهن یا میلگرد تبدیل شود.

فورجینگ

با ضربه و فشار، شمش را به قطعات محکم مثل میللنگ خودرو تبدیل میکنند.

زمانی که نیاز به تولید قطعاتی با استحکام مکانیکی بسیار بالا و مقاومت در برابر خستگی باشد، روش نورد پاسخگو نیست و از تکنیک فورجینگ استفاده میشود

اکستروژن

مثل خمیر دندان، شمش فشرده شده از قالب عبور میکند تا پروفیلهای پیچیده ساخته شود.

اکستروژن فرآیندی متمایز است که برای تولید مقاطعی با سطح مقطع ثابت و پیچیده استفاده میشود. اگر روش نورد را به “وردنه کشیدن خمیر” تشبیه کنیم، اکستروژن شبیه به “فشار دادن خمیر دندان از تیوپ” است.

روشهای تولید شمش آهن

کیفیت شمش آهن نهایی مستقیماً به روش تولید آن بستگی دارد. دو روش اصلی در ایران و جهان وجود دارد:

کوره بلند

در این روش، سنگ آهن خام با کک و آهک وارد کوره شده و چدن مذاب تولید میشود. سپس ناخالصیها حذف شده و فولاد خام به دست میآید. شمشهای ذوب آهن اصفهان معمولاً با این روش تولید میشوند که کیفیت بسیار بالایی دارند.

کوره قوس الکتریکی و القایی

در این روش از آهن قراضه یا آهن اسفنجی به عنوان ماده اولیه استفاده میشود. کوره های قوس الکتریکی (مثل فولاد خوزستان) شمشهایی با آنالیز دقیقتر تولید میکنند. استفاده از آهن اسفنجی در این روش باعث میشود محصول نهایی عیار بالایی داشته باشد.

ریختهگری پیوسته

در گذشته، مذاب را در قالبهای کوچک میریختند تا سرد شود (شمشریزی دستی). اما امروزه از تکنولوژی CCM استفاده میشود. در این روش، مذاب به صورت مداوم وارد قالبهای مسی آبگرد شده و از انتهای دیگر به صورت نوار منجمد (بیلت یا اسلب) خارج و برش داده میشود. این روش سرعت تولید و یکنواختی محصول را به طرز چشمگیری ارتقا میدهد.

چک لیست خرید و انتخاب شمش آهن

اگر قصد بررسی کیفیت یا خرید شمش را دارید، این چک لیست به شما کمک میکند تا انتخاب دقیقتری داشته باشید. قبل از نهایی کردن سفارش، این موارد را تیک بزنید.

آنالیز شیمیایی: آیا برگه آنالیز آزمایشگاهی (کربن، گوگرد، فسفر و…) با استاندارد مورد نیاز شما مطابقت دارد؟

ابعاد و سایز: آیا شمش بیلت است یا بلوم؟ ابعاد دقیق (مثلاً ۱۵۰۱۵۰ یا ۱۲۵۱۲۵) را چک کنید.

کیفیت سطحی: سطح شمش نباید دارای ترکهای عمیق، حفره های گازی (مک) یا پوستهپوسته شدن زیاد باشد.

بررسی انتهای شمش: انتهای شمش نباید دارای اعوجاج یا تخلخل بیش از حد باشد (نشانه کیفیت ریختهگری).

برند تولیدکننده: شمش کارخانه های معتبر (مانند فولاد خوزستان، پاسارگاد و…) معمولاً خلوص بالاتری دارند.

تطابق وزن: وزن باسکول با وزن تئوری محاسبه شده چقدر اختلاف دارد؟

از کجا شمش مطمئن بخریم؟

اگر به دنبال یک مرجع تخصصی هستید که علاوه بر اعلام قیمت لحظه ای، مشاورهی دقیقی در خصوص خرید انواع شمش (بیلت، بلوم و اسلب) به شما ارائه دهد، دیجی آهن همراه شماست.

ما در دیجی آهن کیفیت و اصالت بار را تضمین میکنیم تا شما با خیالی آسوده، زیربنای پروژه های خود را محکم کنید.